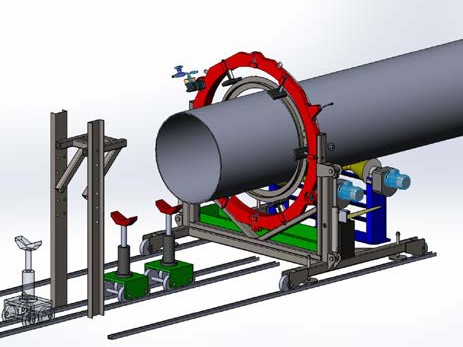

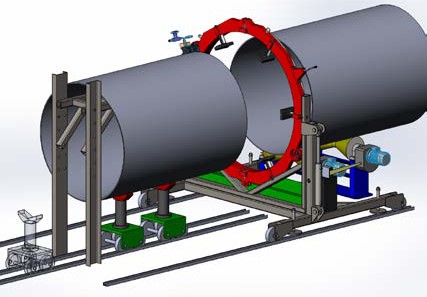

GBC LUS C 1420

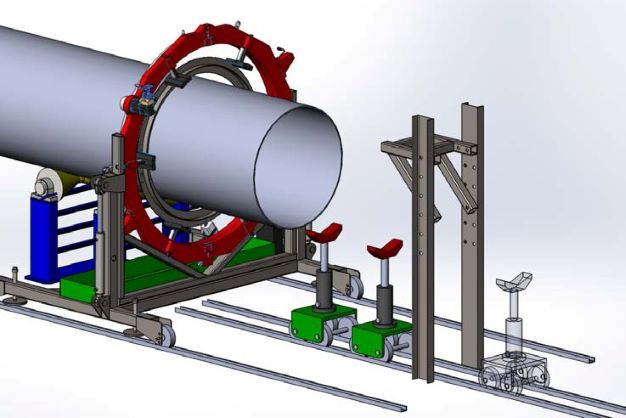

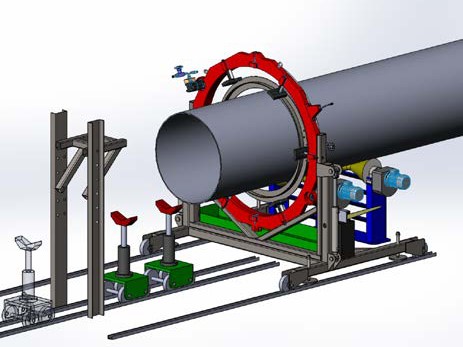

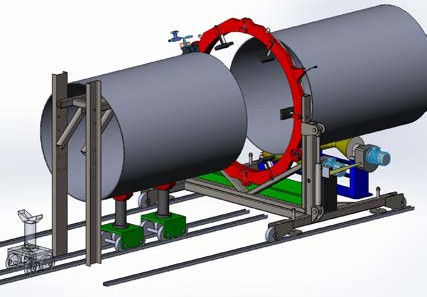

«GBC LUS -C 1420 » полустационартый станок труборезный и кромкообрабатывающий станок для конвейерных и рольганговых линий.

На базе труборезного станка SUPERCUTTER 54-60 создан полустационарный труборезный и кормообрабатывающий комплекс с гидравлическим приводом. Данный станок предназначен для встраивания их в линии или создании на их базе линий и стендов по раскрою труб в заводских условиях.

Диапазон обрабатываемых труб на данном станке уникален по ширине своего диапазона и обеспечивает обработку трубы диаметром от 720 мм до 1420 мм.

Станок LUS-C 1420 как и все станки класса SUPERCUTTER имеет токарный принцип обработки детали, что обеспечивает высокую чистоту отработанной кромки. Отрезание трубы происходит двумя резцами. Жесткая конструкция рамы, надежный принцип фиксации трубы в станке, конструкция инструментальных суппортов станка гарантирует совмещение начальной и конечной точек траектории движения резца, а так же отрезание трубы в плоскости, перпендикулярной оси трубы. Специальный инструментальный суппорт-копир обкатывает трубу по наружной или внутренней поверхности трубы, обеспечивая точное формирование геометрии притупления кромки в соответствии с овальностью трубы. Наличие двух резцов позволяет формировать кромку разной формы на обрабатываемой трубе. Конструкция суппорта позволяет быстро менять резцы без демонтажа станка с трубы. Большей ассортимент специальных инструментальных суппортов единых для всех станков SUPERCUTTER позволяет получать различные формы кромки, в том числе притупления, внутренние и внешние сгоны, внутренние и внешние проточки длиной до 160 мм от торца трубы.

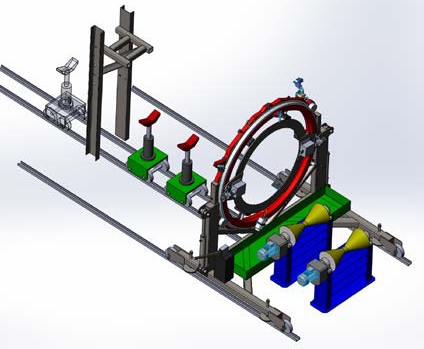

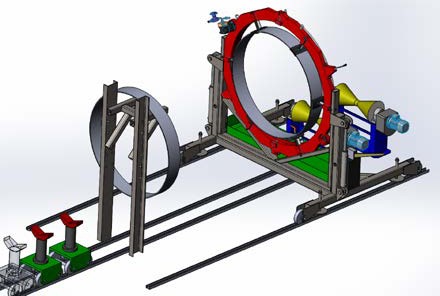

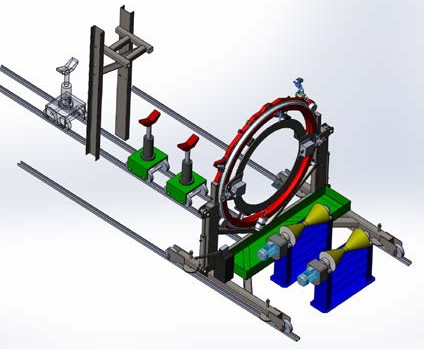

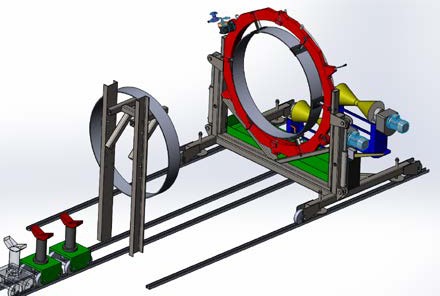

Конструкция станка LUS-C 1420

- Несущая рама, выполненная в виде горизонтальной плоской рамы на четырех колесах, с консольной вертикальной частью, для установки и закрепления на ней вертикальной подвижной рамы. Кроме того на раме выполнены винтовые лапки-лафеты, которые могут быть использованы при необходимости более тщательной установки и регулировки станка. Колеса установлены на специальных направляющих желобах (швеллеры) которые установлены и закреплены на полу помещения.

- Вертикальная, подвижная рама. На этой раме производится установка и закрепление труборезного станка SUPERCUTTER.

- Силовая гидростанция с комплектом гидрорукавов служит для непосредственного обеспечения работы труборезного станка.

- Гидравлическая система подъема и опускания подвижной рамы совместно с труборезным станком. Состоит из ручного насоса и двух гидроцилиндров установленных по обе стороны от вертикальных элементов несущей рамы. Ручной гидронасос установлен на несущей раме.

- Бункер для сбора стружки и СОЖ облегченный, несвязанный с другими элементами конструкции емкость, которая устанавливается как на раме так и др. месте по надобности.

- Набор дополнительных приспособлений и деталей, для обработки изделий диаметров 1220, 1020, 920, 720 мм.

- Комплект подсуппортников – (4 комплекта)

- Усилительные кольца жесткости (3 шт.)

- Удлинители суппортов (3 комплекта)

- Дополнительные подшипниковые опоры (2 шт.)

- Пассивные каретки, выполненные на колесах, установлены также на направляющих швеллерах на полу. На каретках установлены стандартные ручные гидродомкраты, со специальными клинообразными наконечниками, они предназначены для подпорки труб разных диаметров. При надобности каретки могут беспрепятственно откатиться за вертикальную Г-образную стойку. Служат для подпорки трубы, отрезанной катушки или кольца по необходимости.

- Г-образная стойка, с регулируемой по высоте консольной частью. Вертикальные столбы выполнены из швеллера. Консольная часть выполнена в виде небольшой сварной рамы, которая устанавливается на столбах на нужной высоте и крепится с помощью болтов.

- Рольганговая система подачи трубы. Выполнена с применением традиционных решений. Вертикальные тумбы с приводными роликами конической формы позволяющими транспортировать трубы всего диапазона типоразмеров (720-1420)мм. Привод осуществляется с помощью червячных мотор-редукторов.

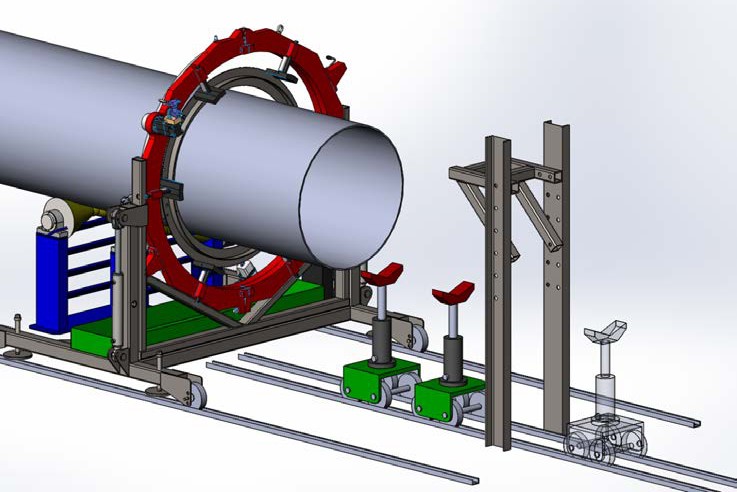

Принцип работы станка «LUS-С»

Обработка трубы диаметром 1420 мм.

Обрабатываемая труба, подается в зону станка с помощью рольганговой системы. Труборезный станок SUPERCUTTER, установленный на раме подводится к трубе. Используя ручную гидросистему подъема и опускания, станок выводится на необходимую высоту и заводиться на трубу. Станок устанавливается относительно трубы на заданном расстоянии (длина катушки) и фиксируется на штатных прижимных лапах. Процесс отрезания катушки и обработки фаски производится в штатном режиме.

Особенности обработки изделий диаметром 1220, 1020, 920 и 720 мм.

Использование станка SUPERCUTTER типоразмера 54'-60' для обработки изделий этих диаметров требует установки дополнительных конструктивных элементов и частей (усилительные кольца жесткости, подсуппортники, удлинители храповика суппорта, дополнительную подшипниковую опору (по надобности), флажок большего размера).

Таким образом, исходя из линейки размеров диаметров изделия по убыванию 1220, 1020, 920 и 720, располагаются линейки размеров подсуппортников (4 комплекта) и усилительных колец (3 комплекта). Удлинители храповика (3 комплекта) выбираются по месту - удлиненные для диаметров 1020, 920 и 720 ми и укороченные для диаметра 1220 мм. Кроме того меняется храповой флажок на другой, с большей высотой.

После сборки и установки дополнительных деталей и узлов, суппорта станка регулируются, так же как и в случае с диаметром 1420 мм. Стандартными методами и приемами. Практика работы показывает что при обработке изделий диаметром 1220 мм возможно производить обработку без использования соответствующего усилительного кольца жесткости. Это зависит от твердости материала изделия и характера работы (режимов резания). Таким же образом объясняется необходимость использования дополнительных подшипниковых опор. В каждом случае подход индивидуальный и выбор производится исходя из опыта работы. После установки и регулировки суппортов, необходимо установить плавающий храповик на такой высоте, чтобы он располагался в зоне действия флажка (в данном случае высокого флажка). Затянуть зажимной винт плавающего храповика так, чтобы исключить проворачивание храповика относительно удлинительной трубы. На стадии непосредственной обработки изделия (рез и получение кромки) следует руководствоваться «инструкцией по эксплуатации станка SUPERCUTTER. До полного завершения обработки, вся рама остается заблокированным и неподвижным.

После полного завершения операций по резке и получению кромки, станок выключается. Суппорта отводятся на безопасное расстояние. Силовая гидростанция выключается.

После того как произведено отрезание катушки необходимой длины, катушка подпирается гидродомкратами на каретках и таким образом снимается все напряжение давления на труборезный станок со стороны катушки. Связанные между собой труборезный станок на раме с колесами, катушка зажатая на лапах станка и гидродомкраты на колесах – отодвигаются от основной трубы на некоторое расстояние. После чего производится смена режущих инструментов для получения фаски-кромки на катушке. При этом (во избежание непредвиденных ситуаций, в случае обработки тяжелой и массивной катушки), желательно подстраховать консольным краном с помощью строп-ремней.

В дальнейшем могут быть два варианта работы:

Катушка с обработанным одним торцом может быть складирован, а установка может приступить к отрезанию и обработке следующей катушки;

Катушка может быть перевернута с помощью крана, установлена на подвижной консоли и каретках и обработана с другой стороны. При этом на склад передается полностью обработанная катушка.